「5軸」で切り拓く、

新たなものづくりの時代

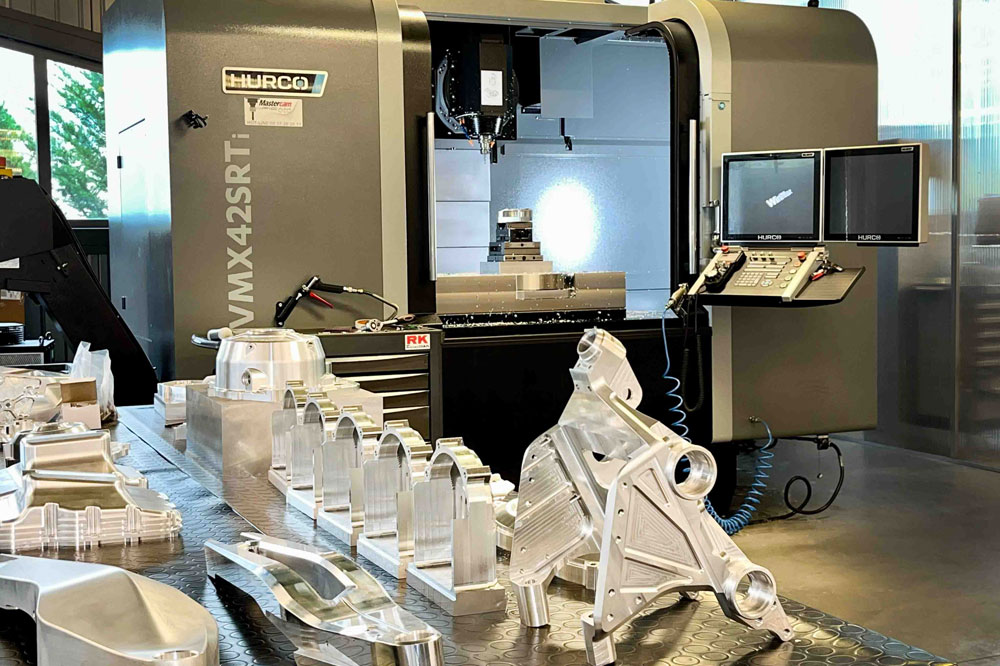

── Brough Superior、生産革新への静かな跳躍。2023年、ブラフ シューペリアは、Hurco社製の5軸CNCマシニングセンターを導入し、新たなものづくりの章を開きました。これまで使用されていたHAAS社製の3軸マシニングセンターでは、X・Y・Zの直線軸による加工が主流でしたが、新たに導入された5軸技術によって、より複雑で精緻な部品の加工が可能となりました。

5軸加工とは何か ──

技術と精度の極致

5軸CNC加工とは、3軸(X・Y・Z)に加え、2つの回転軸(B軸・C軸)を備えた機構により、切削工具を空間の5方向に自在に動かすことができる加工技術です。これにより、部品の5面を一度のセッティングで加工でき、極めて複雑な形状や、これまで不可能とされていた角度での切削が実現します。この技術の利点には、以下が挙げられます。

- より短い工具の使用による加工精度の向上

- 作業速度の向上による生産効率の改善

- 機械振動の抑制による仕上がりの品質向上

こうした高度な加工は、航空宇宙、モータースポーツ、医療機器など最先端の分野で広く用いられており、ブラフ シューペリアのクラフトマンシップにも新たな可能性をもたらします。

セットアップの

舞台裏 ──

準備と情熱の軌跡

生産エンジニアのピエール氏は、この5軸マシン導入の舞台裏についてこう語ります。

「まず、既存の生産ラインの配置を見直し、機械の安定性を確保するための土台の検証を行いました。3軸機と異なり、5軸機には堅牢なコンクリートスラブが必要でした。設置時にはパートナー企業がスラブに下穴を開け、機械が正確に固定できるよう準備を整えました」

設置後は、Hurco社の技術チームがスタートアップ作業を実施。ケーブルや抽出装置の接続、冷却液の液面調整、機械のキャリブレーションと微調整が施されました。その後、トレーナーによる1週間の集中講習が行われ、高度な操作性と応用性を備えた5軸加工技術の真髄が社内に共有されました。

5軸導入がもたらす恩恵

「この設備によって、部品の内製化がさらに進み、柔軟な生産体制が実現しました」

とピエールは続けます。

「サプライヤーの納期に左右されることなく、重要な部品の不足を事前に察知・対応できるようになったことで、全体の生産効率と供給の安定性が大きく向上しています」

また、設計部門との連携においても、スピードと精度が格段に向上しました。技術的な課題が発生した場合には、エンジニアのローランやジャン=バティストが迅速に対応し、最適化された3Dモデルを即座に提供。それを基に新たな試作品を短時間で加工・評価できる環境が整いつつあります。そして何よりも、この技術は、ユーザー 一人ひとりに応じたパーツのカスタマイズ、仕上げの多様化、彫刻加工の自由度、そして品質のさらなる高みを可能にします。

稼働から1か月 ──

すでに見え始めた成果

導入から1か月が経過した現在、すでに多くの成果が現れています。これまで3軸機では不可能だった技術的・構造的に難易度の高い部品 ── たとえば、ディスクフレットのような薄く円形で、中心から段階的にオフセットされた部品の内製化が始まりました。さらに、ギアボックスの出力ギアカバー、改良型エンジンに適合する新設計部品、クラッチハウジング、オルタネーターハウジング、シリンダーヘッドカバーなど、戦略的部品が次々と社内で加工可能になっています。

「この設備は単なる機械ではありません。私たちの生産哲学そのものを拡張する道具です。部品ひとつひとつに、より深い意味と精度が宿るようになりました」